Präzise Druckmessungen sind in vielen Industrie- und Alltagsanwendungen unerlässlich. Von der Überwachung des Reifendrucks bis hin zur Steuerung komplexer industrieller Prozesse – Drucksensoren spielen eine entscheidende Rolle. In diesem Blogbeitrag werden wir Ihnen die Technologie hinter präzisen Druckmessungen und Überwachung vorstellen. Erfahren Sie, wie Drucksensoren funktionieren, wo sie eingesetzt werden und welche Vorteile sie bieten. Tauchen Sie mit uns in die faszinierende Welt der Drucksensorik ein.

Die Bedeutung von präzisen Druckmessungen

Präzise Druckmessungen sind in vielen Branchen und Anwendungen von entscheidender Bedeutung. Von der Pharmaindustrie über die Automobilbranche bis hin zur Luft- und Raumfahrttechnik – überall werden genaue Druckdaten benötigt, um die Leistung und Sicherheit von Systemen zu gewährleisten. Ein falsch eingestellter Druck kann zu fehlerhaften Prozessen, ineffizientem Energieverbrauch oder sogar zu schwerwiegenden Sicherheitsrisiken führen. Daher ist es wichtig, hochwertige Drucksensoren einzusetzen, um genaue Messungen zu erhalten und potenzielle Probleme frühzeitig zu erkennen.

Funktionsweise von Drucksensoren

Drucksensoren nutzen verschiedene Technologien, um Druck in messbare elektrische Signale umzuwandeln. Eine häufige Methode ist die Verwendung von Dehnungsmessstreifen, die sich unter dem Einfluss von Druck verformen und dadurch den elektrischen Widerstand ändern. Diese Veränderung wird dann in ein elektrisches Signal umgewandelt und kann von anderen Geräten oder Systemen weiterverarbeitet werden. Es gibt auch andere Technologien wie piezoresistive Sensoren oder kapazitive Sensoren, die ähnliche Prinzipien nutzen, um Druckmessungen durchzuführen. Moderne Drucksensoren bieten hohe Genauigkeit, Stabilität und Wiederholbarkeit der Messungen.

Anwendungen von Drucksensoren

Drucksensoren finden in einer Vielzahl von Anwendungen Verwendung. In der Automobilindustrie werden sie beispielsweise zur Überwachung des Reifendrucks eingesetzt, um eine optimale Leistung und Sicherheit zu gewährleisten. In der Medizintechnik werden Drucksensoren in Blutdruckmessgeräten und Beatmungsgeräten verwendet. In der Prozesssteuerung überwachen Drucksensoren den Druck in Rohrleitungen, Tanks und Behältern, um sicherzustellen, dass die Systeme effizient und sicher arbeiten. Darüber hinaus finden Drucksensoren Anwendung in der Luft- und Raumfahrt, Umweltüberwachung und vielen anderen Bereichen. Vorteile von Drucksensoren Die Verwendung von Drucksensoren bietet eine Vielzahl von Vorteilen.

Vielseitigkeit

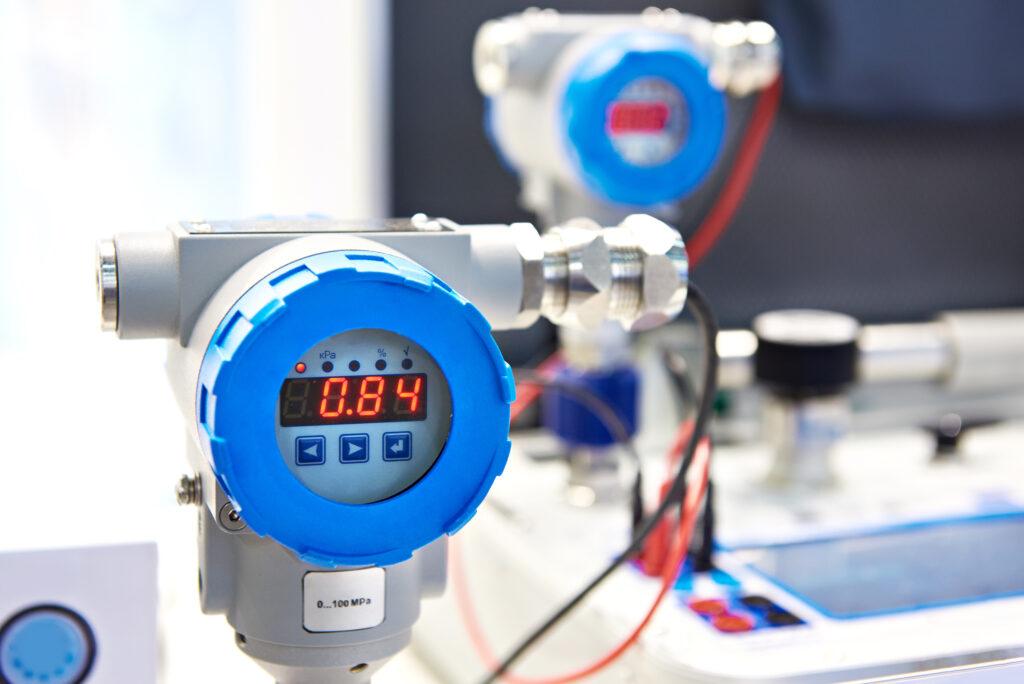

Ein weiterer Vorteil von Drucksensoren ist ihre Vielseitigkeit und Anpassungsfähigkeit. Sie können für verschiedene Druckbereiche geeignet sein, von niedrigem bis hin zu extrem hohem Druck, und sind in verschiedenen Bauformen erhältlich, um den Anforderungen verschiedener Anwendungen gerecht zu werden. Drucksensoren können auch in anspruchsvollen Umgebungen wie hohen Temperaturen, chemischen Expositionen oder explosionsgefährdeten Bereichen eingesetzt werden, da sie robust und widerstandsfähig sind. Darüber hinaus bieten moderne Drucksensoren oft zusätzliche Funktionen und Eigenschaften, die ihre Leistungsfähigkeit weiter verbessern. Dazu gehören beispielsweise digitale Ausgangssignale, die eine einfache Integration in digitale Systeme ermöglichen, sowie erweiterte Diagnosefunktionen, die den Zustand des Sensors überwachen und mögliche Fehler rechtzeitig melden können. Außerdem gibt es dann noch die Druckmessumformer, die eine gute Ergänzung zu den klassischen Drucksensoren darstellen.

Abschließend

Drucksensoren sind entscheidende Instrumente, um präzise Druckmessungen und Überwachung in einer Vielzahl von Anwendungen zu ermöglichen. Ihre Funktion basiert auf verschiedenen Technologien, wie Dehnungsmessstreifen oder piezoresistiven Sensoren, die den Druck in messbare elektrische Signale umwandeln. Die Anwendungen von Drucksensoren sind vielfältig und reichen von der Automobilindustrie bis zur Medizintechnik. Die Vorteile von Drucksensoren umfassen präzise Messungen, Anpassungsfähigkeit an verschiedene Umgebungen und zusätzliche Funktionen zur verbesserten Leistung. Durch den Einsatz hochwertiger Drucksensoren können Unternehmen effizientere Prozesse, höhere Sicherheit und Kosteneinsparungen erreichen. Ganz gleich, in welchem Bereich Sie tätig sind, die richtige Wahl eines Drucksensors ist von entscheidender Bedeutung, um präzise Druckmessungen und eine zuverlässige Überwachung zu gewährleisten.

FAQ: Alles, was Sie über Druckmessumformer wissen sollten

- Was ist ein Druckmessumformer?

Ein Druckmessumformer ist ein Gerät, das den physikalischen Druck misst und in ein standardisiertes elektrisches Signal umwandelt. Diese Sensoren kommen in vielen Branchen zum Einsatz, um den Druck in Gasen, Flüssigkeiten oder festen Materialien zu überwachen.

- Wie funktioniert ein Druckmessumformer?

Der Druckmessumformer arbeitet mit einer Messzelle, die den Druck aufnimmt und ihn in ein elektrisches Signal umwandelt. Je nach Aufbau kann der Druck über Dehnungsmessstreifen, piezoelektrische Sensoren oder kapazitive Methoden erfasst werden.

- Welche Arten von Druckmessumformern gibt es?

Typische Varianten sind:

- Relativdruckmessumformer: Misst den Druck im Vergleich zum atmosphärischen Umgebungsdruck.

- Absolutdruckmessumformer: Misst den Druck im Verhältnis zum absoluten Vakuum.

- Differenzdruckmessumformer: Erfasst den Unterschied zwischen zwei verschiedenen Druckwerten.

- Wo werden Druckmessumformer eingesetzt?

Sie werden in der Industrie, Hydraulik, Pneumatik, Klimaanlagen, der Automobilbranche und der Medizintechnik genutzt. Anwendungsbeispiele sind die Überwachung von Tankfüllständen, Steuerung von Pumpen oder die Messung von Gasflüssen.

- Welche Faktoren beeinflussen die Genauigkeit eines Druckmessumformers?

- Temperaturveränderungen

- Kalibrierung und Alterung des Sensors

- Umgebungsbedingungen (z.B. Feuchtigkeit, Vibrationen)

- Materialauswahl des Messaufnehmers

- Wie wird der Druckmessumformer kalibriert?

Die Kalibrierung erfolgt durch Vergleich mit einem Referenzmessgerät. Man stellt sicher, dass die angezeigten Druckwerte den tatsächlichen Werten entsprechen. Dabei werden Nullpunkt und Spanne angepasst.

- Was ist der Unterschied zwischen einem Druckmessumformer und einem Drucksensor?

Ein Druckmessumformer wandelt den Druck in ein standardisiertes Ausgangssignal (z.B. 4-20 mA) um, während ein Drucksensor nur den Rohwert ermittelt und keine Umwandlung vornimmt.

- Welche Ausgangssignale liefern Druckmessumformer?

Gängige Signale sind:

- 4-20 mA (Stromsignal)

- 0-10 V (Spannungssignal)

- Digitale Signale (z.B. Modbus, CAN-Bus)

- Wie wählt man den passenden Druckmessumformer aus?

Wichtige Kriterien sind:

- Messbereich (z.B. bar, psi)

- Art des zu messenden Mediums (Gas, Flüssigkeit)

- Genauigkeit und Stabilität

- Temperaturbeständigkeit und Schutzklasse (IP-Schutz)

- Was sind typische Fehlerquellen bei Druckmessumformern?

- Falsche Installation oder Montage

- Temperaturdrift oder Feuchtigkeitseinflüsse

- Mechanische Belastung oder Verstopfung der Druckanschlüsse

- Wie lange hält ein Druckmessumformer?

Die Lebensdauer hängt von der Beanspruchung, dem Einsatzbereich und der Wartung ab. In der Regel liegt sie zwischen 5 und 10 Jahren. Hochwertige Modelle halten bei optimalen Bedingungen sogar länger.

- Was ist bei der Installation zu beachten?

Wichtig ist eine vibrationsarme, saubere und trockene Umgebung. Der Druckanschluss sollte korrekt abgedichtet sein und nicht zu fest angezogen werden, um die Membran des Sensors nicht zu beschädigen.

Bildnachweis:

Sergey Ryzhov, standret, ake1150/ Adobe Stock